科技日?qǐng)?bào)記者金鳳

編者按近日,國家標(biāo)準(zhǔn)化管理委員會(huì)、工業(yè)和信息化部發(fā)布第二批智能制造標(biāo)準(zhǔn)應(yīng)用試點(diǎn)項(xiàng)目名單,建材行業(yè)智能制造標(biāo)準(zhǔn)應(yīng)用試點(diǎn)等76個(gè)項(xiàng)目入選。今起本報(bào)推出“微觀‘中國智造’”系列報(bào)道,聚焦試點(diǎn)單位在智能制造領(lǐng)域的有益探索,以小見大展現(xiàn)中國制造業(yè)向高端化、智能化、綠色化轉(zhuǎn)型的鮮活實(shí)踐和生動(dòng)圖景。

陶瓷是在泥與火的交融中演繹東方美學(xué)的傳統(tǒng)材料,而在現(xiàn)代工業(yè)的淬煉“雕琢”下,它可以搖身一變,成為生物發(fā)酵、藥物提取、水處理與資源化利用等行業(yè)的“靈魂”——陶瓷膜。

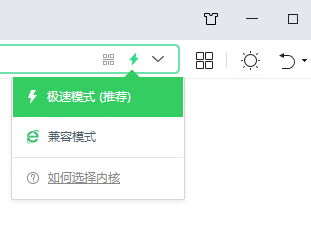

陶瓷膜是一種精密陶瓷過濾材料,可用于解決資源、能源、環(huán)境等領(lǐng)域的瓶頸問題。5月28日,記者走進(jìn)江蘇久吾高科技股份有限公司(以下簡稱“久吾高科”)橋林廠區(qū)高度智能化陶瓷膜工廠,只見一根根陶瓷膜在工業(yè)機(jī)器人的抓取、傳遞中逐漸成型;一臺(tái)臺(tái)自動(dòng)搬運(yùn)車(AGV)穿梭在檢測車間和窯爐之間,與機(jī)械臂配合,為“新鮮出爐”的陶瓷膜“體檢”;在后臺(tái)的制造執(zhí)行系統(tǒng)(MES)中,每一根陶瓷膜從成型到出廠的“軌跡”都能被追溯。

近日,工信部公布第二批智能制造標(biāo)準(zhǔn)應(yīng)用試點(diǎn)項(xiàng)目名單,久吾高科牽頭打造的“高度智能化陶瓷膜工廠建設(shè)標(biāo)準(zhǔn)應(yīng)用試點(diǎn)”位列其中。

機(jī)器“巧手”融入傳統(tǒng)經(jīng)驗(yàn)

久吾高科生產(chǎn)的陶瓷膜主要由氧化鋁構(gòu)成,在每根長約1.2米、直徑約3厘米的圓柱形膜上,貫穿著密密麻麻的小孔。通道內(nèi)壁一次或多次涂敷不同厚度、粒度的氧化鋁、氧化鈦、氧化鋯等無機(jī)材料后,將形成一層層過濾膜。

“當(dāng)待處理的溶液被輸送進(jìn)陶瓷膜后,液體中的小分子會(huì)沿著小孔內(nèi)膜層的垂直方向朝外滲透,液體中的大顆粒會(huì)被膜截留下來,從而實(shí)現(xiàn)液體的分離、純化、濃縮。”常冬杰介紹,根據(jù)應(yīng)用場景的需要,通道內(nèi)的膜層分離精度分為微米級(jí)、納米級(jí)等不同規(guī)格。

陶瓷膜產(chǎn)業(yè)涉及材料科學(xué)、分離工程及相關(guān)下游應(yīng)用領(lǐng)域的眾多前沿技術(shù)。隨著市場需求持續(xù)增長和環(huán)保要求的提高,企業(yè)亟須對(duì)傳統(tǒng)生產(chǎn)模式進(jìn)行智能化改造、提升產(chǎn)品競爭力。

“2017年我們啟動(dòng)建立智能生產(chǎn)線,但當(dāng)時(shí)國內(nèi)并沒有陶瓷膜智能制造經(jīng)驗(yàn),為了把老工人的生產(chǎn)經(jīng)驗(yàn)和智能制造相融合,我們和設(shè)計(jì)商一起,將傳統(tǒng)工藝融入智能化裝備,先后制定了幾十版方案。”常冬杰舉例說,陶瓷膜在傳統(tǒng)擠出成型時(shí),原來靠人工牽引坯體,產(chǎn)品質(zhì)量依靠師傅的操作經(jīng)驗(yàn);如果操作欠妥,在切割時(shí)會(huì)導(dǎo)致陶瓷膜變形,表面還可能出現(xiàn)凹凸不平等情況。

后來,久吾高科與技術(shù)供應(yīng)商合作,用機(jī)器人識(shí)別工人的動(dòng)作,再提取重要工藝參數(shù),將關(guān)鍵動(dòng)作指令植入機(jī)器人,同時(shí)設(shè)計(jì)生產(chǎn)線,用機(jī)器人進(jìn)行陶瓷膜的自動(dòng)切割、牽引、翻滾,提高了生產(chǎn)質(zhì)量和效率。

技術(shù)供應(yīng)商相關(guān)負(fù)責(zé)人介紹,為確保陶瓷膜擠出成型的一致性,公司設(shè)計(jì)了機(jī)器人夾具來模擬人手的動(dòng)作,并讓夾具的移動(dòng)時(shí)間與擠出機(jī)的擠出速度保持同步。為了減少牽引過程中重力對(duì)陶瓷膜形狀的影響,公司還在承托的“氣托”上設(shè)計(jì)了一層“氣膜”,讓陶瓷膜能懸浮在氣托上。在陶瓷膜成型下線時(shí),公司又通過對(duì)機(jī)器人的程序和電機(jī)進(jìn)行控制,避免陶瓷膜跌落或者人為觸碰帶來的變形。

“高度智能化陶瓷膜工廠建成后,訂單準(zhǔn)時(shí)交付率提高至99%,生產(chǎn)效率提升100%,設(shè)備綜合利用率從80%提升至85%,單位產(chǎn)品能耗降低了20%。”久吾高科陶瓷膜生產(chǎn)部副經(jīng)理常冬杰告訴科技日?qǐng)?bào)記者,借助人工智能等技術(shù),工廠進(jìn)行數(shù)字化改造、智能化升級(jí),實(shí)現(xiàn)產(chǎn)能翻番,產(chǎn)品遠(yuǎn)銷韓國、印度、俄羅斯、哈薩克斯坦等40多個(gè)國家和地區(qū)。

智能“烤驗(yàn)”實(shí)現(xiàn)華麗蛻變

陶瓷制品須經(jīng)過一番火的淬煉方能“成器”。

在高度智能化陶瓷膜工廠盡頭,6排52米長的高溫窯爐并列排開。橙紅色的火焰跳動(dòng),等待一場華麗蛻變。窯爐旁,成型后的陶瓷膜坯體被AGV運(yùn)載到這里,等待進(jìn)入窯爐接受“烤驗(yàn)”。

“從成型車間到高溫窯爐區(qū)大約有100米,陶瓷膜在尚未定型、結(jié)構(gòu)強(qiáng)度不夠時(shí),要減少在環(huán)境中的暴露時(shí)間,否則膜會(huì)膨脹或收縮,影響產(chǎn)品性能,這對(duì)物流運(yùn)送時(shí)間提出了很高的要求。”前述技術(shù)供應(yīng)商相關(guān)負(fù)責(zé)人介紹,為了掌握配送時(shí)間,該公司規(guī)劃了AGV的行駛路線,確保陶瓷膜能在適宜的時(shí)間抵達(dá)高溫窯爐區(qū)。

燒制是決定陶瓷膜性能的關(guān)鍵環(huán)節(jié)之一。陶瓷膜要經(jīng)過5至7天的燒制,如果燒制時(shí)間過短,則陶瓷膜的強(qiáng)度不夠,就容易掰斷;如果燒制時(shí)間過長,陶瓷膜的孔徑會(huì)更加致密,影響過濾效率和液體通量。

“現(xiàn)在通過智能設(shè)備,可以控制窯車進(jìn)出窯爐的速度,從而確保燒制質(zhì)量。”常冬杰說。

高溫?zé)瞥尚偷奶沾赡ぶ误w,再經(jīng)過一次次涂上膜層,低溫?zé)坪螅沤K于初步定型,但它們還要走完最后一程——出廠前的質(zhì)量檢測。

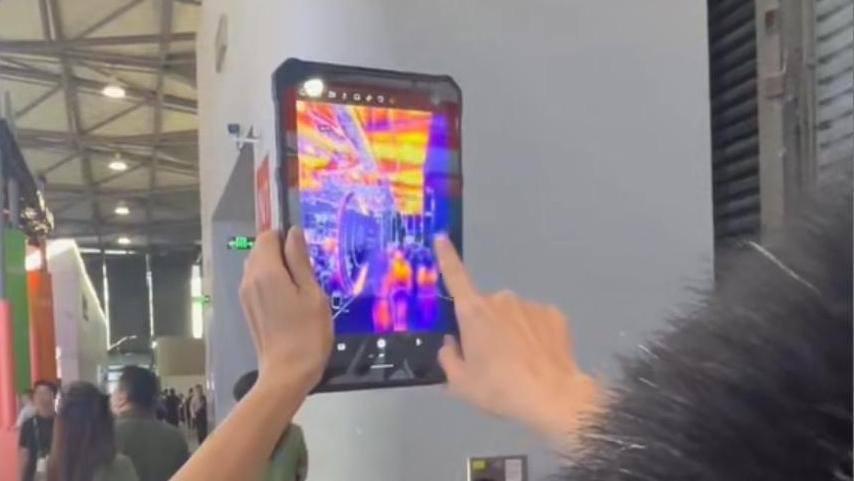

在質(zhì)量檢測環(huán)節(jié),一輛輛AGV載著陶瓷膜行駛到檢測池前停下,協(xié)作機(jī)器人的機(jī)械臂依次夾取陶瓷膜浸入水中。如果有氣泡低于設(shè)定壓力滲出,意味著這根膜質(zhì)量不合格。這時(shí),站立在一旁手持平板電腦的工人,手指一滑,殘次品便被機(jī)械臂吊取放到固定的報(bào)廢區(qū)域。

“借助AGV和機(jī)械臂,我們可以實(shí)現(xiàn)陶瓷膜的自動(dòng)檢測、產(chǎn)能翻番,并降低工人勞動(dòng)強(qiáng)度。”常冬杰說。

智慧“大腦”記錄“生命信息”

對(duì)一根陶瓷膜來說,它經(jīng)受的每一次“淬煉”,在智能工廠里都有跡可循。

“每根陶瓷膜的外壁上,都有一個(gè)激光雕刻的編碼和二維碼,這相當(dāng)于陶瓷膜的身份證。”常冬杰指著一根剛剛下線的陶瓷膜說,生產(chǎn)過程中掃描二維碼,就可以定位到陶瓷膜從原材料到成品的全流程,查看其生產(chǎn)過程中的工藝條件、設(shè)備狀態(tài)和操作人員信息等關(guān)鍵參數(shù)。

抬眼向車間高處望去,窯爐內(nèi)有多少根陶瓷膜在燒制、已經(jīng)檢測了多少根、不合格率多高,都一目了然。

更值得關(guān)注的是,生產(chǎn)流程的所有信息,都被MES悉數(shù)掌控。它就像精準(zhǔn)調(diào)度生產(chǎn)信息的智慧“大腦”。在MES中,記者看到,工業(yè)排產(chǎn)、物流配送、質(zhì)量追溯和改進(jìn)、產(chǎn)品運(yùn)營、智能運(yùn)維等數(shù)據(jù)都被悉數(shù)收入。

常冬杰點(diǎn)開檢測頁面,最新一批陶瓷膜的水壓、泡壓、膜面積、水通量等數(shù)據(jù)清晰可見。“我們?cè)诔尚驮O(shè)備、AGV、窯爐中安裝了許多傳感器。如果某批次陶瓷膜產(chǎn)品出現(xiàn)質(zhì)量異常,可以通過MES迅速查詢到該批次產(chǎn)品的歷史生產(chǎn)數(shù)據(jù),包括原材料供應(yīng)商、生產(chǎn)設(shè)備運(yùn)行狀態(tài)以及工藝參數(shù)等。通過分析這些數(shù)據(jù),就發(fā)現(xiàn)問題的根源,從而及時(shí)調(diào)整供應(yīng)鏈并優(yōu)化生產(chǎn)工藝,避免了類似問題的再次發(fā)生。”常冬杰說。

以數(shù)字化賦能工業(yè)生產(chǎn),以智慧化提升產(chǎn)品質(zhì)量,讓久吾高科收獲了更低的生產(chǎn)成本、更高的生產(chǎn)效率。常冬杰介紹,如今,公司每年可降低人工成本約100萬元,設(shè)備故障率降低50%,設(shè)備維護(hù)成本降低25%。同時(shí),公司產(chǎn)品研發(fā)周期縮短50%,設(shè)計(jì)效率提升30%,產(chǎn)品不良率下降8%,質(zhì)量追溯時(shí)間從原來的數(shù)小時(shí)縮短至幾分鐘,追溯準(zhǔn)確率超99%。

“我們希望通過高度智能化陶瓷膜工廠的互聯(lián)互通和數(shù)字化精細(xì)管理,推動(dòng)陶瓷膜行業(yè)的技術(shù)進(jìn)步。”常冬杰說。